Van probleem naar oplossing

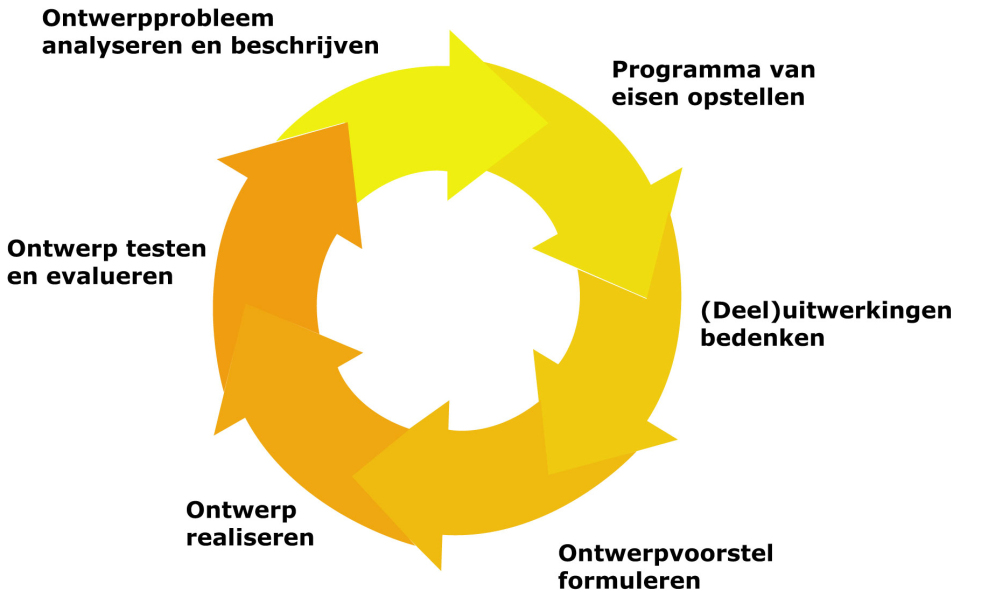

Bij dit project wordt gebruik gemaakt van de ontwerpcyclus, deze cyclus geeft de stappen weer die doorlopen moeten worden in het ontwerpproces. Hier onder staan de stappen uitgelegd om de ontwerpcyclus goed te kunnen begrijpen. Uiteindelijk is ieder deel van de ontwerpcyclus beschreven in deelkopjes, waar wij hebben uitgelegd hoe wij deze stap hebben uitgevoerd.

In de onderstaande blokken is algemene informatie te vinden over de verschillende fases tijdens een ontwerpproces. Klik op deze blokken om te bekijken hoe wij in de bijbehorende fases te werk zijn gegaan!