AppleCare

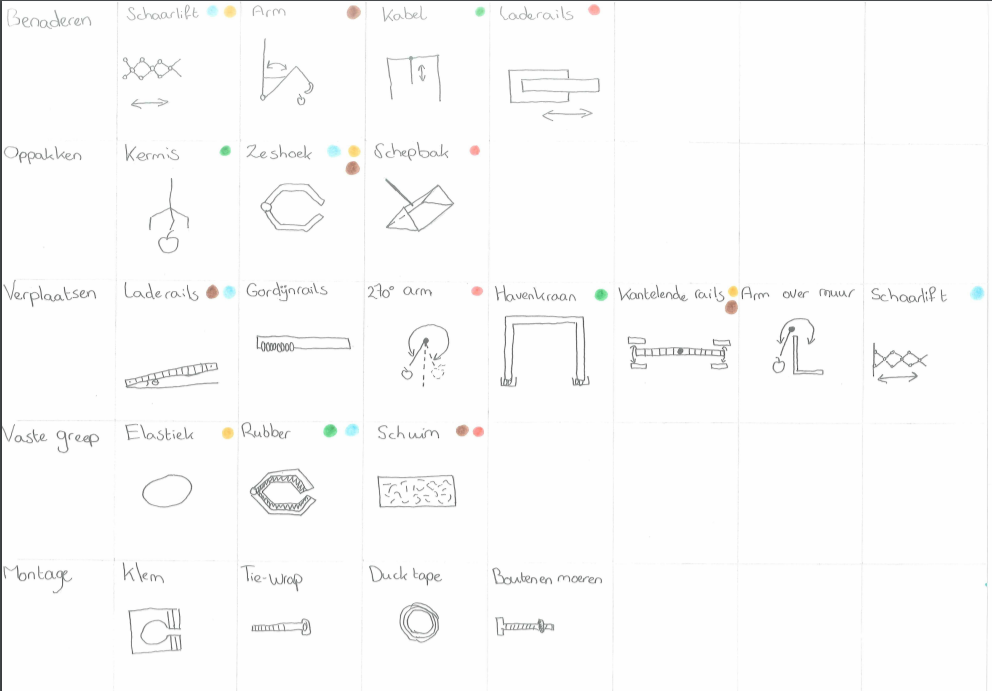

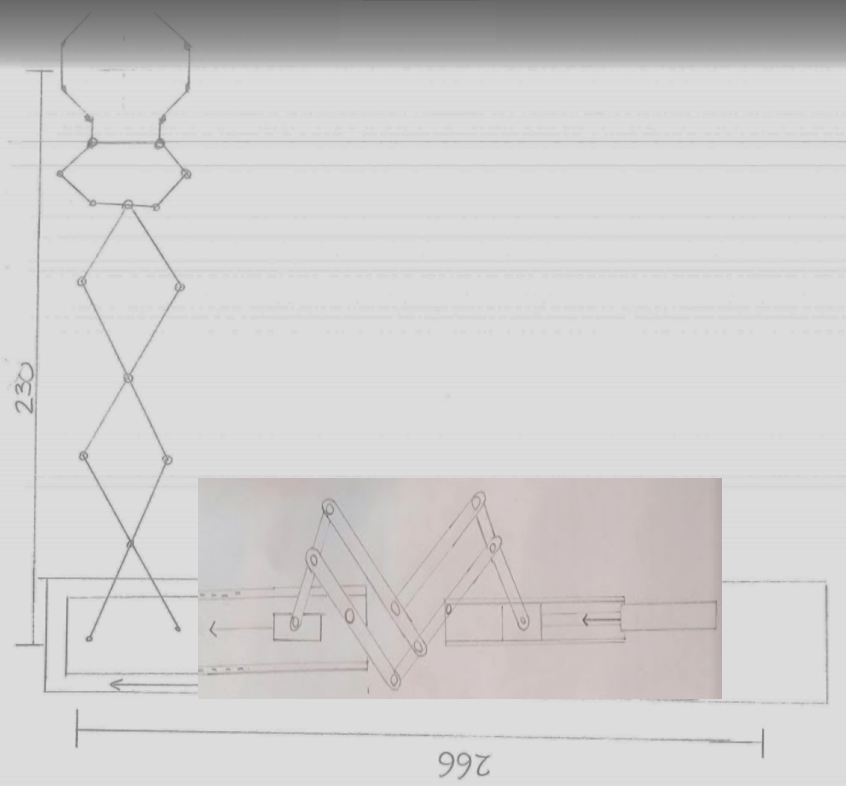

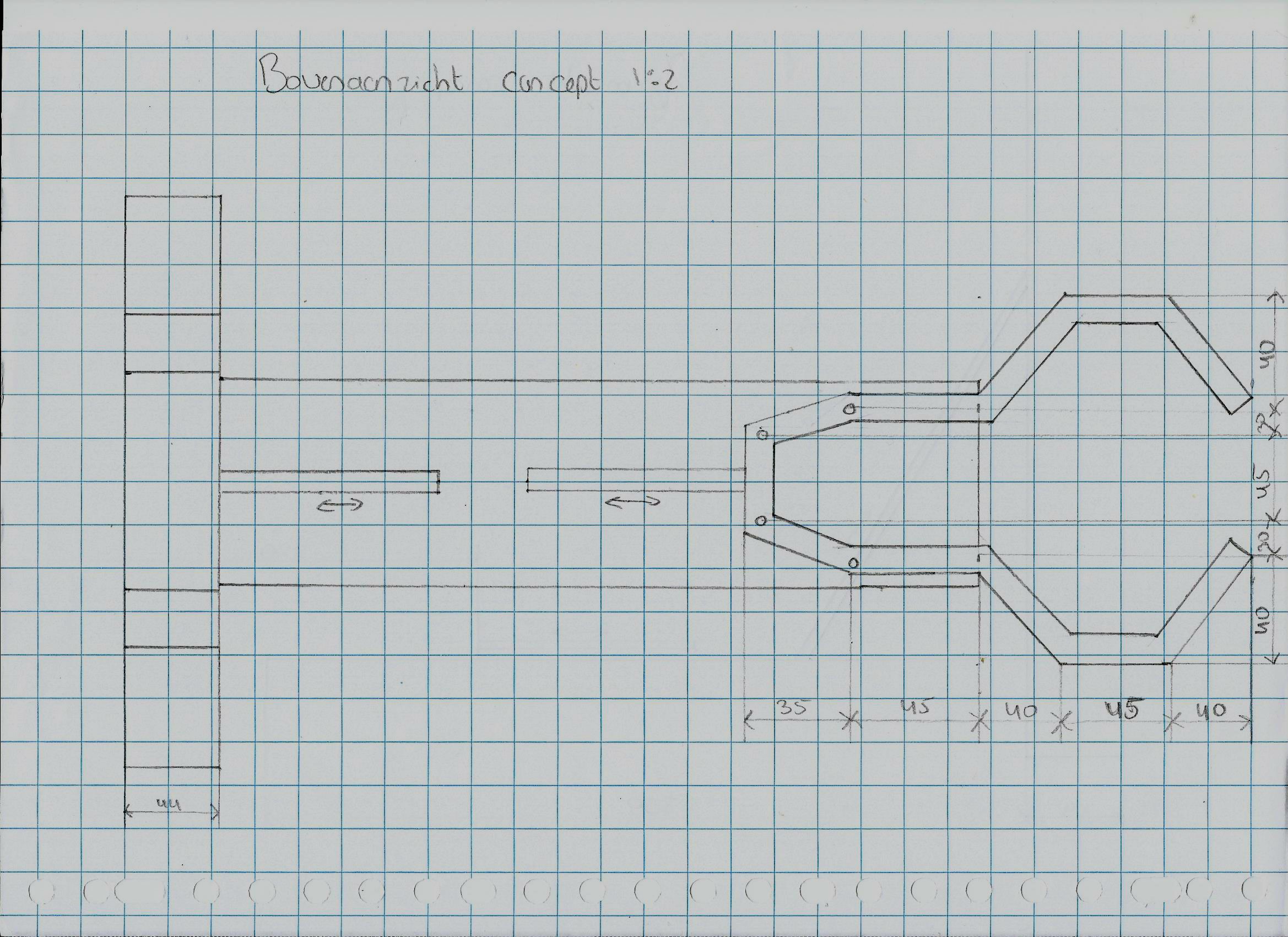

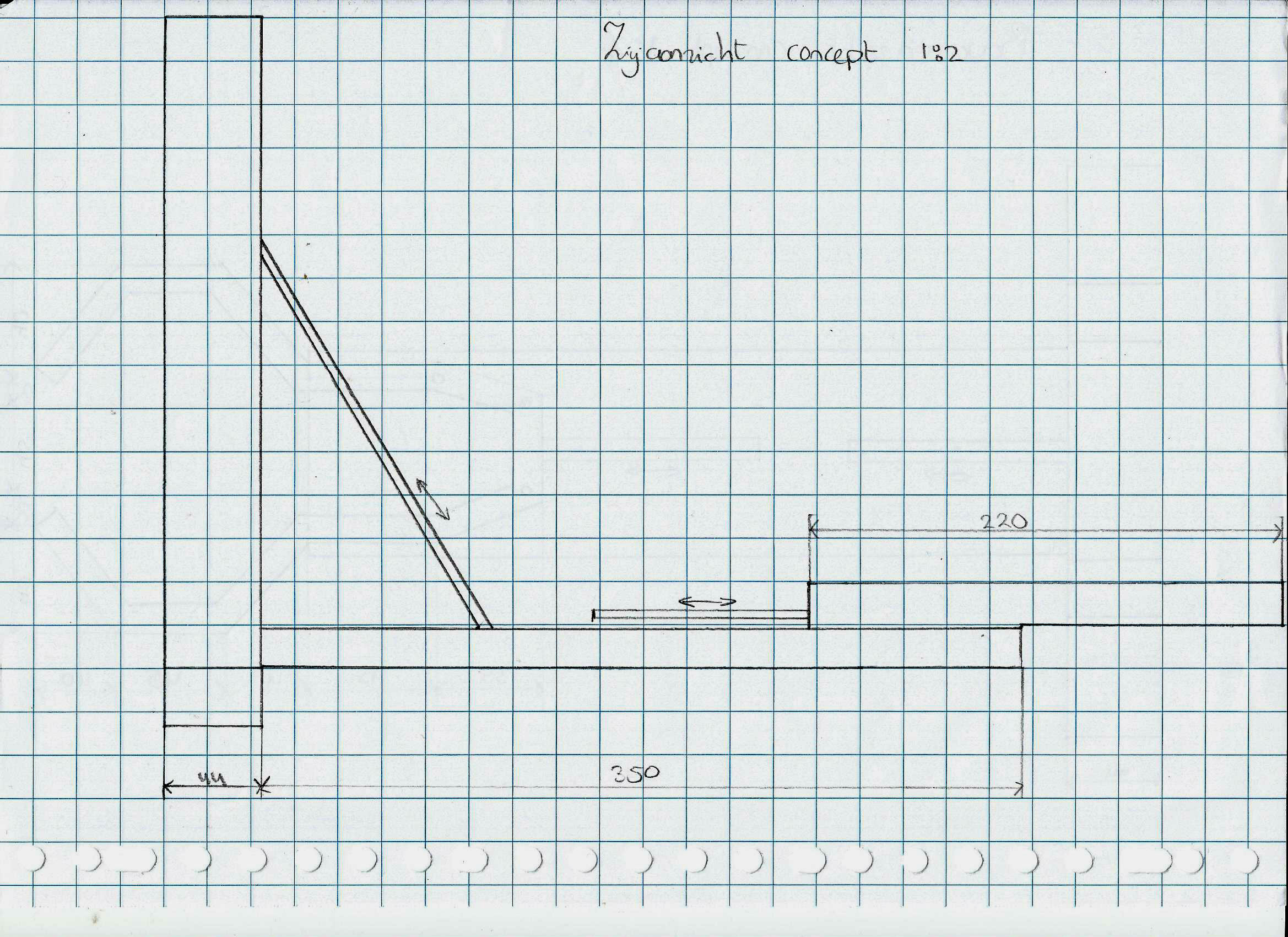

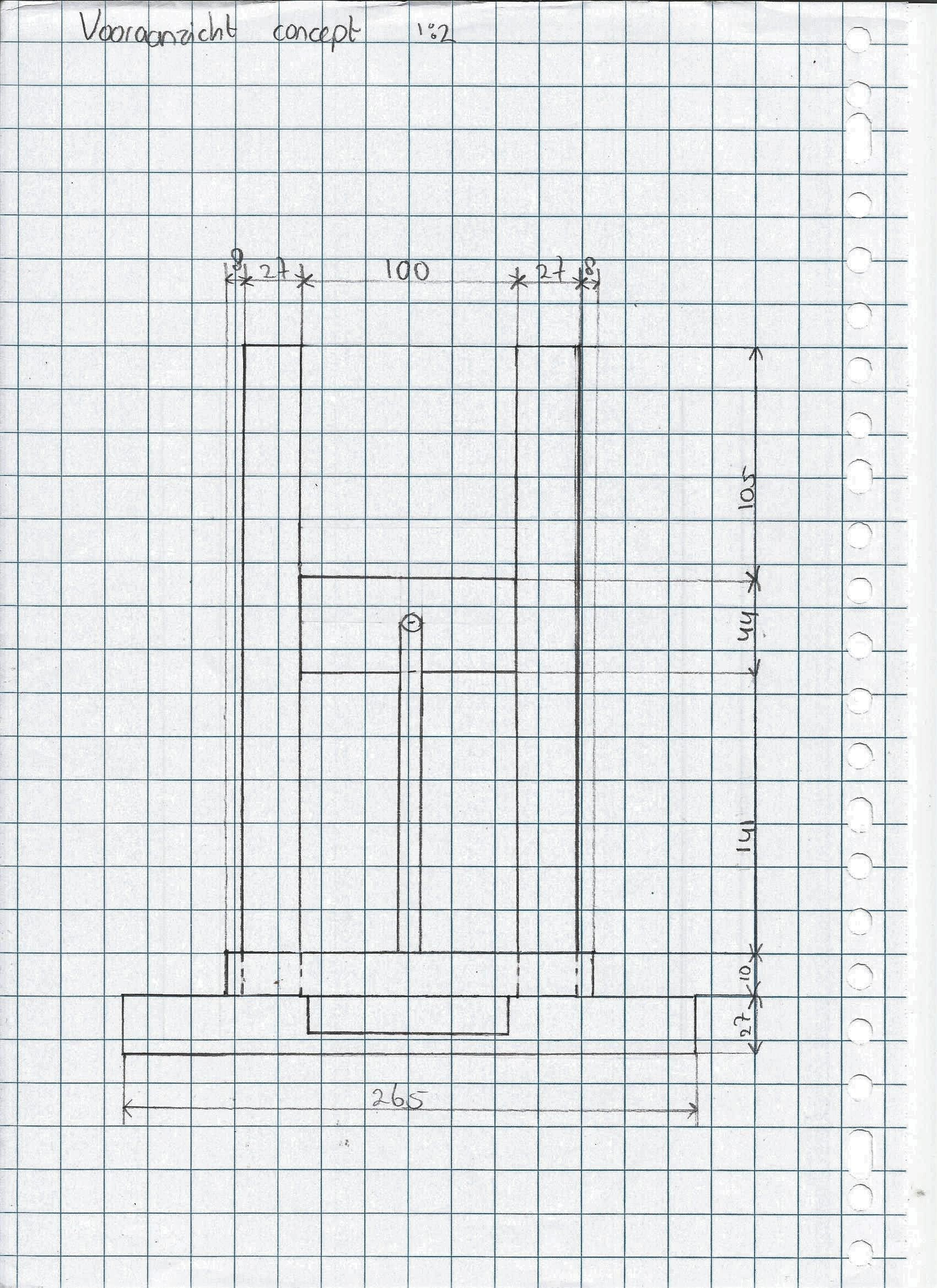

In onderstaande tabel staan in de linkerkolom de deelfuncties onder elkaar. In de rijen daarnaast staan tekeningen van mogelijke oplossingen. De deelfuncties zijn gekozen naar aanleiding van de eisen die zijn gesteld en de bewegingen die het mechanisme moet maken. Per deelfunctie zijn zoveel mogelijk oplossingen bedacht. Dit werd gedaan door middel van brainstormen in de groep. Met behulp van verschillende kleuren zijn de combinaties van oplossingen aangegeven, die samen een concept vormen. De verschillende oplossingscombinaties/concepten zijn individueel uitgewerkt.

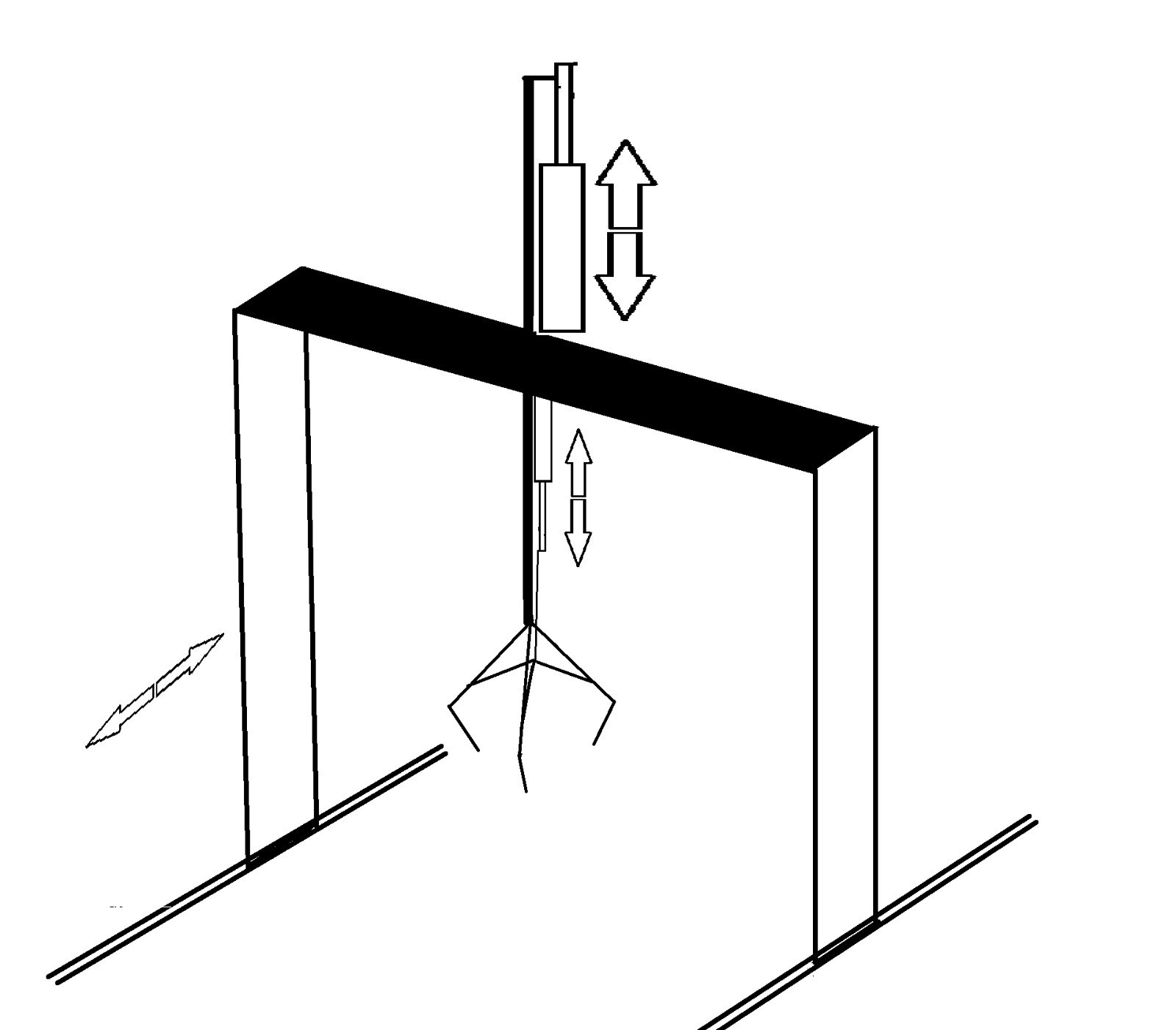

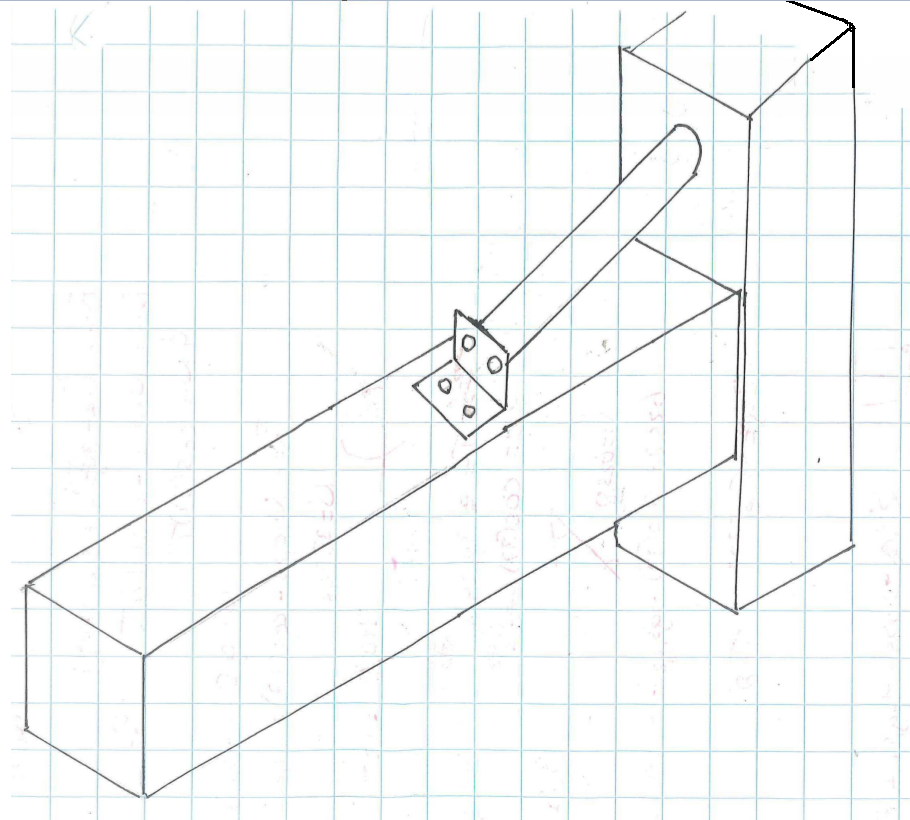

Van de verschillende concepten heeft de projectgroep in overleg de drie meest kansrijke

uitgekozen om verder uit te werken. Deze drie concepten zijn uitgewerkt door middel van

isometrische handtekeningen, digitale schetsen, en proefmodellen van karton en K’NEX.

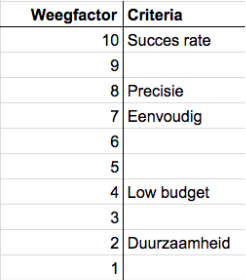

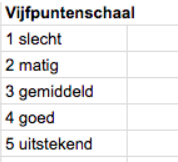

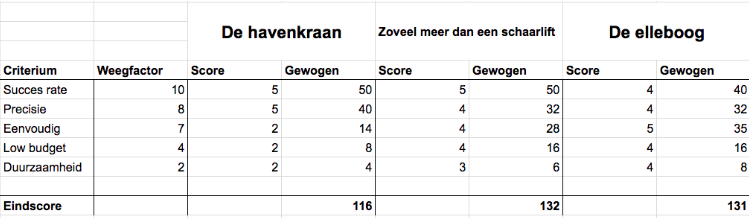

Om te beoordelen welk concept het beste is heeft de projectgroep de

gewogen criteria methode toegepast. Voor de methode zijn de vijf belangrijkste criteria voor

het ontwerp geselecteerd met een weegfactor. Ook is er een vijfpuntenschaal toegepast om te

bepalen hoe goed het concept voldoet aan de criteria.

Na uitwerking van de drie concepten heeft de projectgroep de verschillende concepten

beoordeeld aan de hand van de gewogen criteria methode. De projectgroep heeft ervoor gekozen

om verschillende aspecten van de twee beste concepten te combineren voor het definitieve

ontwerp.

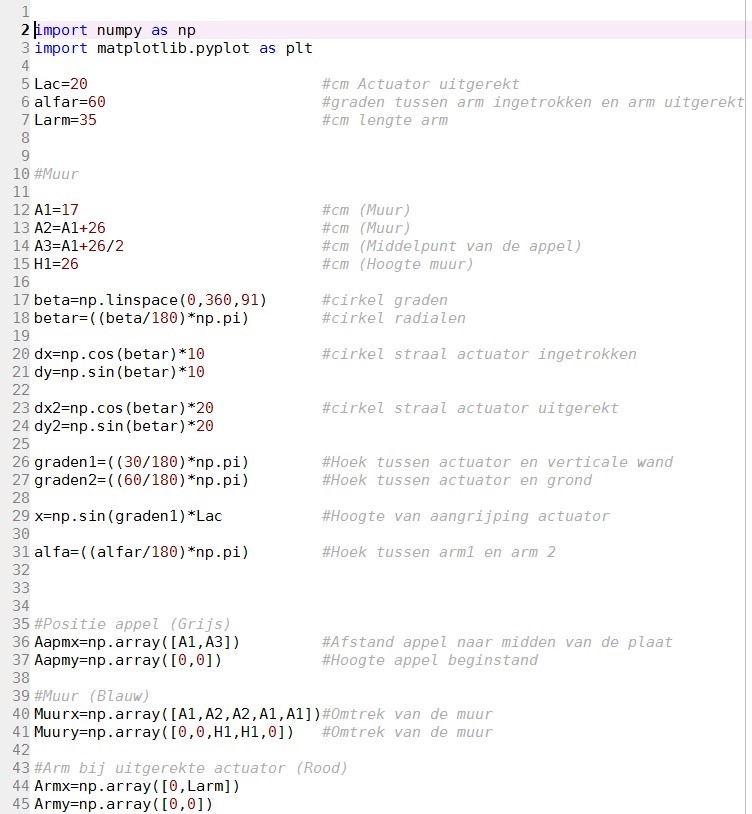

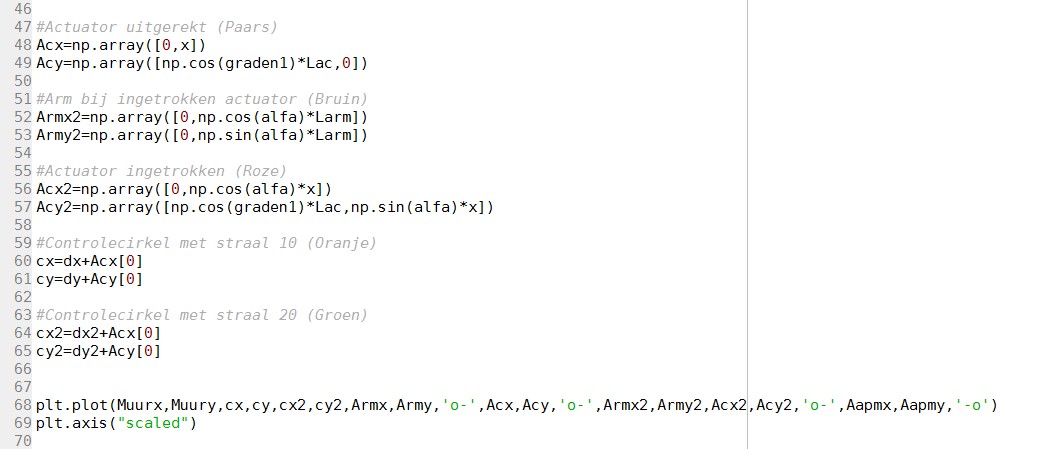

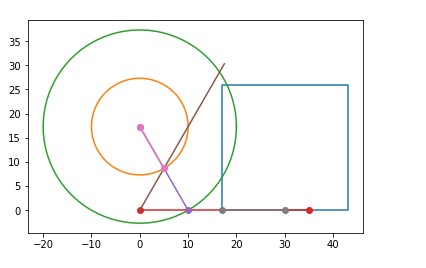

Met hulp van Python heeft de projectgroep berekeningen gedaan aan de arm van

AppleCare. De lengte en hoogte van de arm en de positie van de actuator zijn gemodelleerd en

uitgerekend.

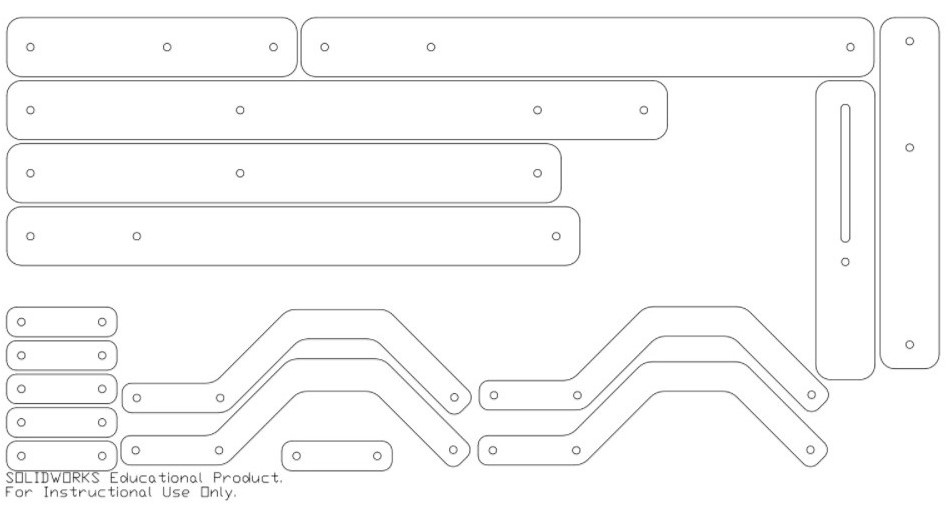

De projectgroep heeft ervoor gekozen de lineaire manipulator en de grijper van het ontwerp

te laten lasersnijden uit de gekregen plaat PMMA.

Om deze onderdelen te laten

lasersnijden moest er met behulp van het programma SolidWorks een 2D tekening van de onderdelen

gemaakt worden.

Het bouwen van AppleCare verliep langzaam maar gecontroleerd. Doordat alles goed in SolidWorks was gezet en succesvol was lasergesneden, waren die onderdelen perfect op maat waardoor het assembleren van deze onderdelen bijna feilloos verliep. Tijdens het bouwen van de houten onderdelen kwam de groep achter kleine probleempjes. Tijdens het bouwen werden daardoor nog enkele aanpassingen gedaan aan het oorspronkelijke ontwerp.

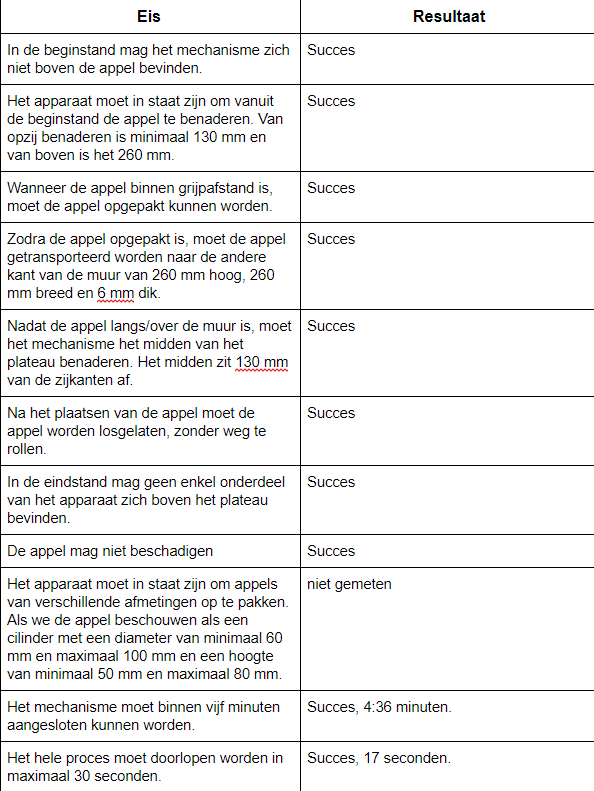

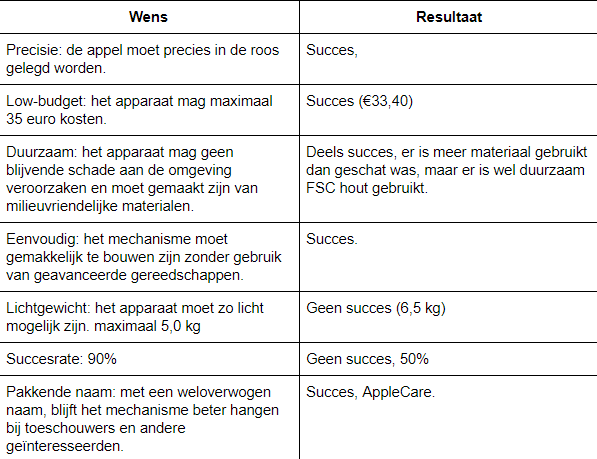

Het apparaat voldoet aan de meeste eisen en wensen, maar bij een aantal eisen is er nog een

aanzienlijke verbetering mogelijk. De appel, bijvoorbeeld, was niet helemaal schadevrij,

daarnaast had de arm niet de gewenste succesrate van 90 procent, en lag de appel niet altijd

even mooi in de roos.

Een paar onderdelen van de wensen en eisen zijn niet succesvol. Zo is het apparaat 6,5 kg en niet

de gewenste 5 kg. Het meeste gewicht komt van de grondplaat. Er zouden nog stukken af kunnen

worden gezaagd of er zou een lichtere plaat kunnen worden gebruikt.

Ook een wens die niet is gehaald is de 90% succesrate. Van de 6 uitgevoerde testen waren er maar

3 succesvol. Bij de niet succesvolle testen werd de appel niet vastgepakt of wanneer de arm een

beweging maakte viel deze eruit. Dit probleem kan worden verholpen door nog eens goed naar de

grijper te kijken en deze op plekken waar die vastloopt te verbeteren.

Verder doet het mechanisme wat hij moet doen. Hij begint niet boven de appel, weet zich daar

naar toe te verplaatsen en vervolgens de appel te grijpen. Daarna lukt het de arm om de appel

omhoog te krijgen en te verplaatsen naar de roos. De roos wordt op een paar millimeter gemist.

Ook blijft de appel met de dempers onbeschadigd. Er is niet getest of het apparaat verschillende

formaten appels kon tillen. Hiervoor waren niet de goede formaten appels gevonden. Dit zou nog

een keer moeten worden getest.

De projectgroep is erg tevreden over de gemaakte kosten, de snelle procestijd van zeventien

seconden en de samenwerking binnen het team.