Ons ontwerp

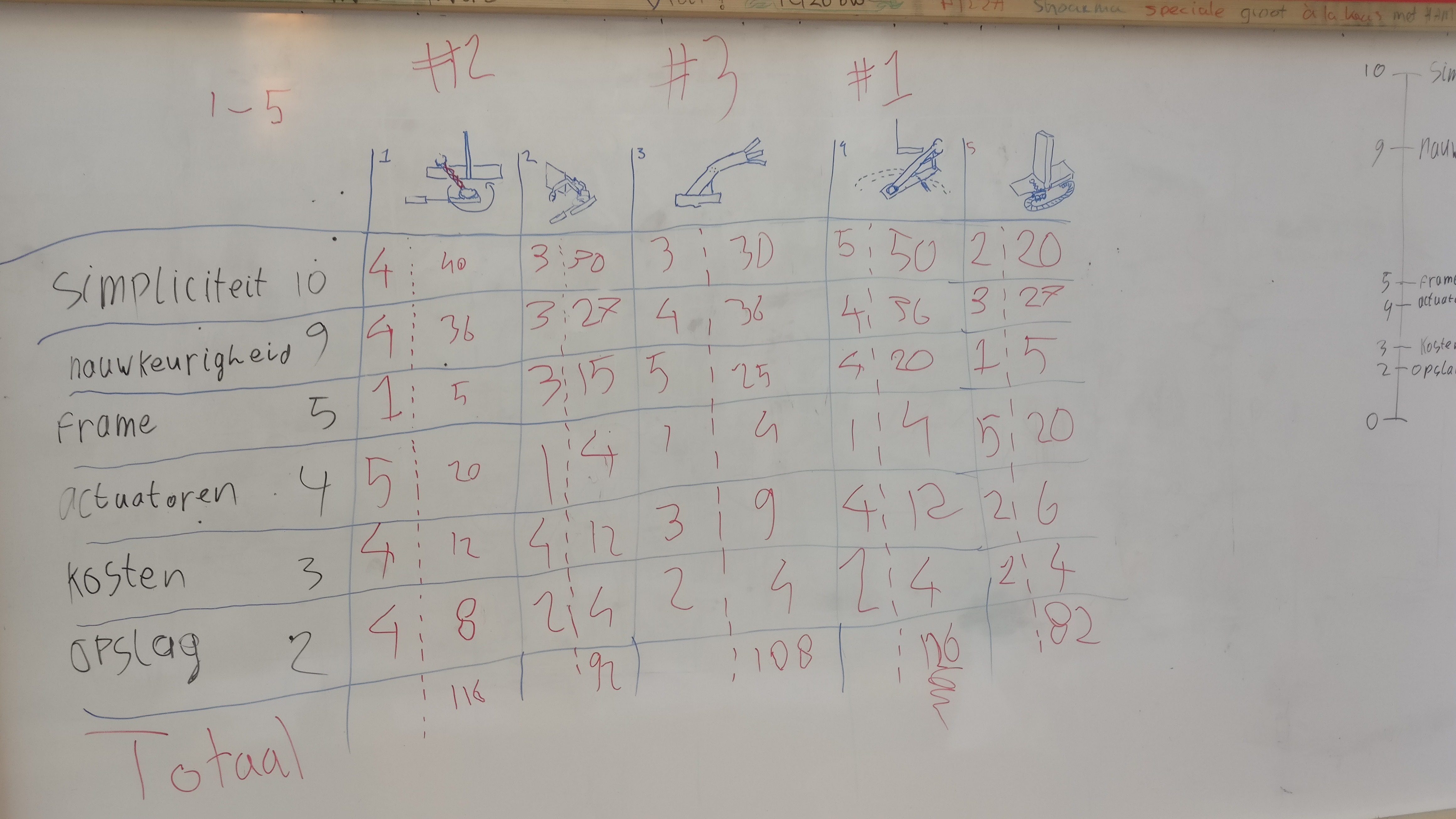

Nu we door de handtekeningen, spuugmodellen en berekeningen van elk concept een goed beeld en de haalbaarheid van de concepten duidelijk was, konden we beginnen met het selecteren van de beste ideeën. Om dit zo systematisch mogelijk te doen hebben we een puntensysteem bedacht en in een overzichtelijk schema elk concept beoordeeld met de gewogen criteria methode. Deze methode rust op het bepalen van verschillende eisen/wensen en weegfactoren die aan deze eisen/wensen gekoppeld zijn. Wij hebben als categorieën waarop beoordeeld werd, 6 verschillende keuzes gemaakt die in het schema in figuur 2 duidelijk te zien zijn. Ernaast zijn ook de weegfactoren genoteerd, waarbij een hoger cijfer betekent dat dit belangrijker is.

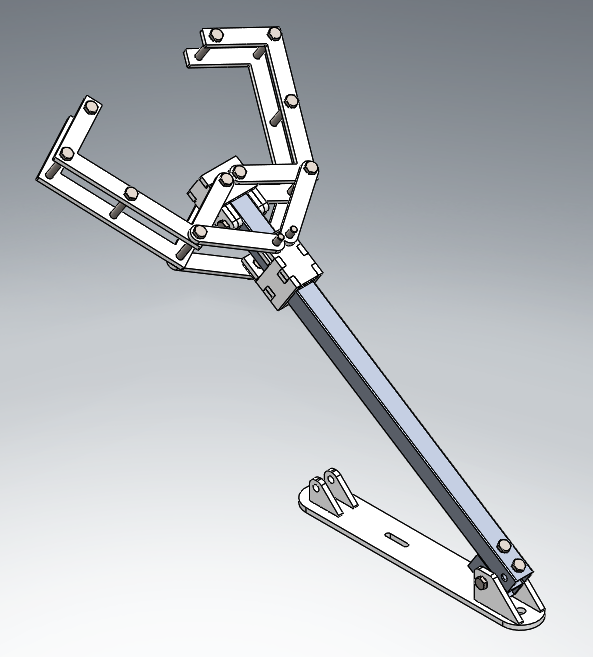

Uit deze beoordeling kwam een concept dat het beste scoorde. Alhoewel de tweede plaats ook een goede optie was die we in ons achterhoofd gehouden hebben, was de ruime meerderheid het ermee eens dat dit ook het beste ontwerp zou zijn. De hoofdideeën achter dit concept waren: Een starre (niet uitschuifbare) arm, een grijper zoals te zien in figuur 3 hieronder, het preserveren van de appel door middel van elastieken waartussen de appel wordt geklemd en het bewegen van de arm door het duwen met een actuator tegen de basis van de grijper. Nu was dus ons hoofdconcept met deelfuncties duidelijk en konden we beginnen met het nog verder uitwerken, optimaliseren en uiteindelijk het materialiseren van dit ontwerp.

3D solidworks model

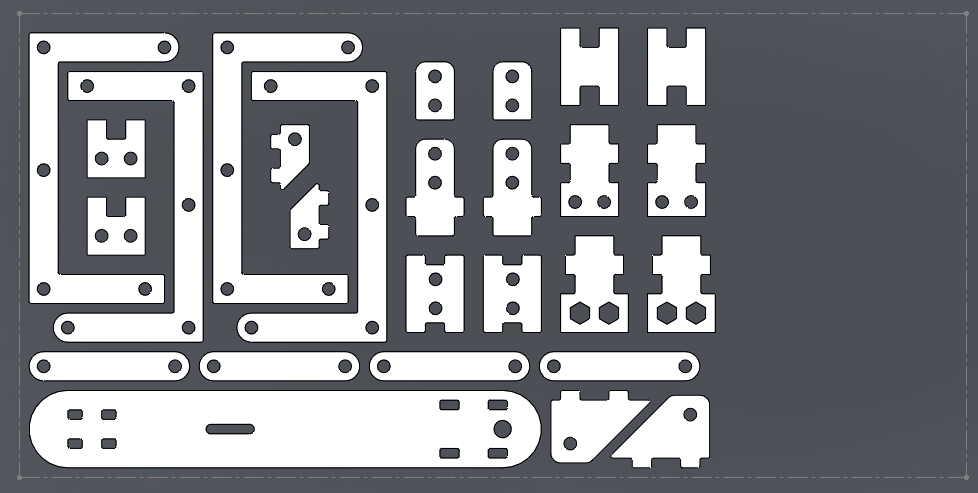

Na het uitwerken van het concept moet het ontwerp een realistische vorm gaan krijgen. Dit wordt gedaan met behulp van het 3D-ontwerp programma Solidworks. Met dit programma geven we een concrete vorm aan onze gekozen ontwerp. Bij het vormgeven van het ontwerp kwamen we er snel achter dat er nog met veel rekening gehouden moet worden. Je wordt bij het ontwerpen gelijk geconfronteerd met bijvoorbeeld hoe je alle onderdelen aan elkaar gaat bevestigen en of alles wel beweegt zoals je wil dat ze bewegen. Aan deze dingen hou je minder snel rekening mee bij enkel het tekenen van je ontwerp. Er is uiteraard ook een limiet aan de hoeveelheid materiaal die je mag gebruiken, dus daar moet ook rekening mee gehouden worden. Wij hebben bijvoorbeeld de hoeveelheid gebruikte perspex zo laag mogelijk gehouden door alleen de onderdelen die een specifieke vorm moeten hebben te maken van perspex. Onderdelen zoals het platform waarop de grijper staat en de arm van de grijper zijn niet heel vorm specifiek en hoeven dus niet ontworpen te worden in Solidworks. Deze hebben wij gewoon gemaakt van andere materialen: Het platform is enkel een plat stuk hout en de arm van de grijper een vierkante buis van aluminium.

Cruciale ontwerpontwikkelingen

Preservatiemethode

Aanvankelijk waren we van plan de appel te preserveren met behulp van sponzen waartussen de appel geklemd zou worden, toen we echter merkten dat deze sponzen niet precies goed op elkaar aan zouden sluiten en ook weinig wrijving met de appel zou hebben waardoor de appel snel zou gaan glijden, besloten we echter over te stappen op een andere preservatiemethode. Als eerste hadden we een elastisch koord dat we meerdere keren om de grijper wikkelden waartussen we de appel konden inklemmen. We merkten echter dat dit koord niet stroef genoeg was en de appel snel weggleed, dus besloten we om nogmaals over te stappen op een andere methode. We bedachten namelijk dat normale, rubberen elastieken meer wrijving zou hebben met de appel en dus kochten we postelastieken die we om de grijper deden. Dit had een veel beter effect en dus besloten we om dit in ons ontwerp op te nemen in plaats van de keuze uit ons aanvankelijke ontwerp.

Actuator voor verticale beweging

|

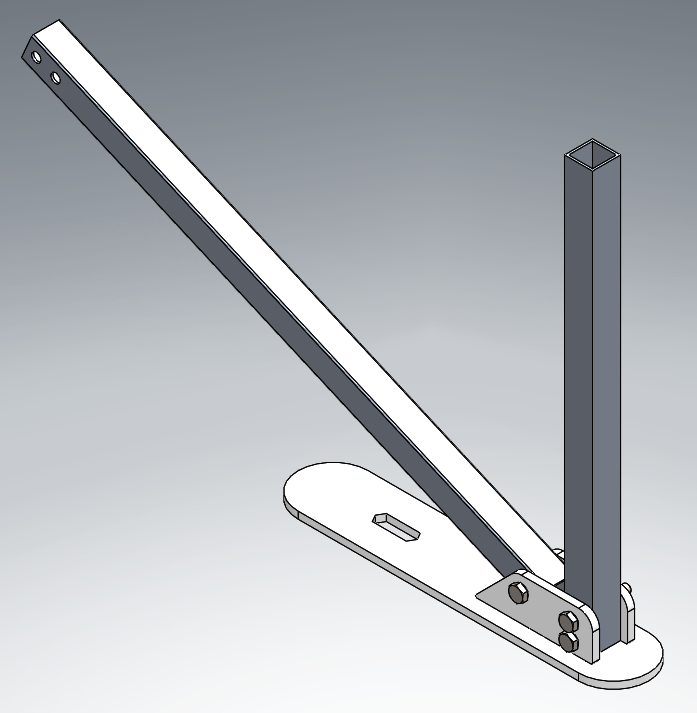

Ons initieel concept voor het omhoog bewegen was zoals het in de tekening beschreven is: een actuator gemonteerd aan de basis van de grijper die in een hoek de arm omhoog duwt. We hadden echter nog twijfels of de actuator wel genoeg kracht kon leveren. Omdat de actuator namelijk in een hoek tegen de arm duwt, is er meer kracht nodig om de arm te laten draaien. Wij hebben dit grafisch berekend zoals wij dit ook doen in de colleges, en er kwam uit dat de actuator ruim sterk genoeg was dus hielden we ons aan dit ontwerp. Bij de eerstvolgende sessie in de AWS kwamen we er echter achter dat de actuator te groot was om te monteren aan de basis. Op dit moment waren we aan het brainstormen voor een oplossing voor dit probleem. We kregen de mogelijkheid om nog een keer te printen, dus besloten we om de basis opnieuw te ontwerpen. Bij dit nieuwe ontwerp is de grote actuator parallel bevestigt aan een arm die verticaal staat. De actuator wordt via een touw aan de arm bevestigd. Als de actuator intrekt, trekt deze de arm omhoog en als de actuator uitschuift gaat de arm door de zwaartekracht weer naar beneden. Er bleek alleen te weinig perspex over te zijn, dus konden we niet meer printen. Hier hadden we wel op gerekend, dus moesten we snel een oplossing verzinnen. Uiteindelijk kwamen op de volgende oplossing: In plaats van de actuator aan de arm te monteren, monteren we de actuator aan het bevestigingsframe. Deze trekt dan aan een touw die vast zit aan een bepaalde plek op de arm, en zo is het probleem dat de actuator niet te monteren was opgelost. |