Het Proces

#1 Informatie inwinnen

De eerste stap die wij ondernomen hebben nadat wij de opdracht kregen om een grijper te maken, was het verzamelen van informatie. We hebben als groep eerst gekeken naar wat de opdracht precies was en welke materialen ervoor beschikbaar waren. We kwamen er toen achter dat we een bepaalde hoeveelheid perpsex tot onze beschikking hadden en dat het verplicht was om pneumatische actuatoaren te gebruiken voor de aandrijving van de grijper. Ook vernomen wij dat er lasersnijden aan te pas zou komen om het perspex te snijden.

Aangezien pneumatische actuatoren een belangrijke rol zouden gaan spelen, besloten we dat het van belang is om ons hierover in te lezen. Dit gebeurde vooral individueel. Tijdens de projectbespreking hebben we de verkregen kennis met elkaar gedeeld en zo kregen wij een goed beeld over de werking van de pneumatische actuatoren.

Hierna hebben we nog wat informatie ingewonnen over lasersnijden en hoe dat in zijn werking gaat. Hierbij hebben we vooral gelet of er dingen zijn waar we rekening mee moesten houden wanneer we het perspex zouden gaan afgeven om te snijden.

Als laatste hebben we informatie verzameld over perspex. We hebben gekeken naar de materiaaleigenschappen en naar de sterkte van het perspex

#2 Eisen opstellen

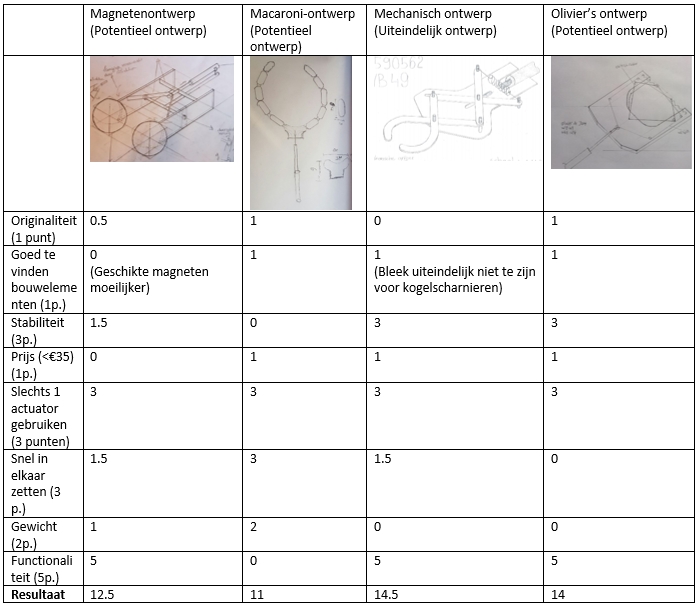

In week 3 van het ontwerpproces moesten we de eisen en wensen van onze grijper opstellen. Deze waren van belang om hiermee de verschillende grijperontwerpen te analyseren en vervolgens de beste te kiezen. De eisen werden voornamelijk bepaald door de opracht. Met andere woorden, wat moest onze grijper volgens de opdracht specifiek doen? De wensen daarentegen gingen meer over het vergemakkelijken voor onszelf.

Eisen

- De grijper moet het opgetilde object los kunnen laten en vast pakken.

- De grijper moet het voorwerp 15cm omhoog en opzij kunnen bewegen.

- Doorsnede van de hand van de grijper moet minimaal 50mm blijven bij vasthoudende standen.

- Indien de grijper een volume met inhoud verplaatst, moet deze inhoud in het bekertje blijven. Er mogen dus geen schokkerige of plotselinge

bewegingen optreden gedurende de verplaatsing van deze inhoud.

- De grijper mag niet breder zijn dan 50cm.

- De actuatoren moeten binnen een bol met radius 50cm vallen.

- De grijperonderdelen uit perspex moeten uit het maximale volume van 49cm x 24cm 0.5cm gebouwd kunnen worden.

Wensen

- De grijper moet binnen 5 minuten in elkaar kunnen worden gezet.

- De grijper moet makkelijk te fabriceren zijn.

- Eventuele bijjkomende kosten mogen maximaal tot 35 euro oplopen oftewel 5 euro p.p.

#3 Creatieve fase

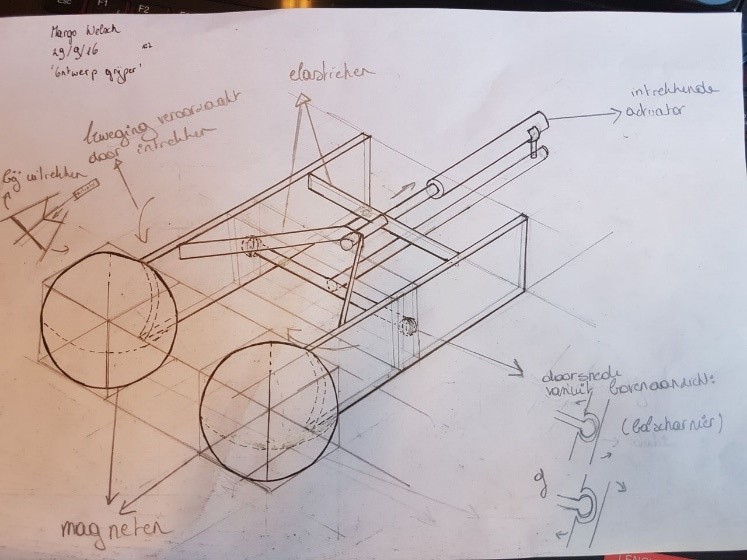

Margo Welsch

De uiteinden van deze grijper bestaat uit magneten. Verder functioneert deze grijper met een eenvoudig bolscharnierend mechanisme waarrond de 2 rechthoekige platen bewegen. De 2 elastieken worden gebruikt om de reikwijdte van de armen te verbeteren. Indien de magneten maximaal naar elkaar bewegen, is de achterste elastiek in rust. Indien de magneten uit elkaar bewegen, schuift de actuator uit en wordt er geduwd aan de achterste elastiek en is de voorste in rust.

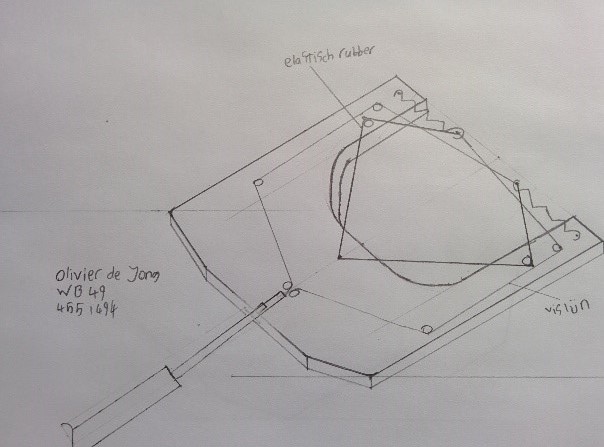

Olivier de Jong

Het ontwerp van de grijper van Olivier is gebaseerd op de eis dat er voorwerpen met verschillende vormen opgepakt moeten kunnen worden. Daarom heeft hij gekozen om in plaats van een grijper

met een starre klauw, een flexibele klauw te ontwerpen. Zoals in de tekening zichtbaar is, was het idee als volgt; een elastische band zou dienen als grijper. Rubber zou hiervoor ideaal geweest

zijn vanwege zijn hoge wrijvingscoëfficiënt. Deze elastische band werd uit elkaar getrokken door veren, zodat er genoeg ruimte zou zijn om het voorwerp in de grijper te plaatsen, en later ook weer

los te laten. Met behulp van een actuator konden de touwtjes, bevestigd aan de uiteindes van de elastische band, samengetrokken worden, waardoor de banden naar elkaar toe zouden bewegen en het voorwerp

in zouden klemmen.

Uiteindelijk hebben we als groep besloten dat dit niet het beste ontwerp was, omdat na het maken van een model bleek dat het iets ingewikkelder bleek te zijn dan de tekening deed vermoeden.

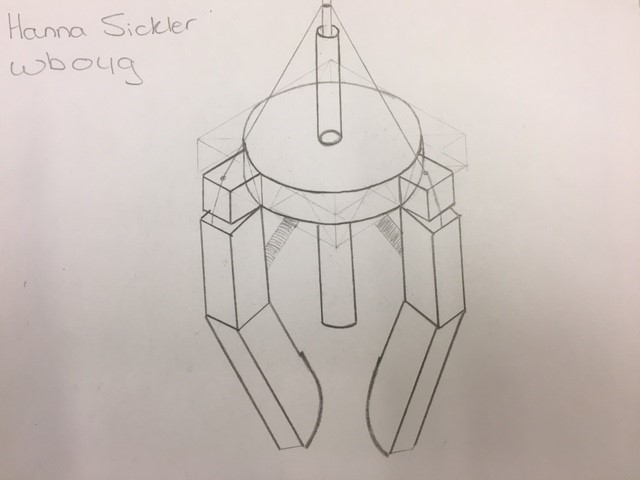

Hanna Sickler

Deze grijper bestaat uit drie vingers die aan de binnen kant bekleed zijn met rubber zodat ze meer grip hebben op het voorwerp dat ze optillen. Hij functioneert door middel van 1 actuator. Deze actuator zit vast met touwtjes aan de vingers, hierdoor als de actuator uit schuift worden de vingers omhoog getrokken gaat de grijper open. Om er voor te zorgen dat de actuator niet te veel kracht uit oefent op het object dat opgetild word, zijn er veren bevestigd aan de binnen kant van de grijper om de kracht op te vangen.

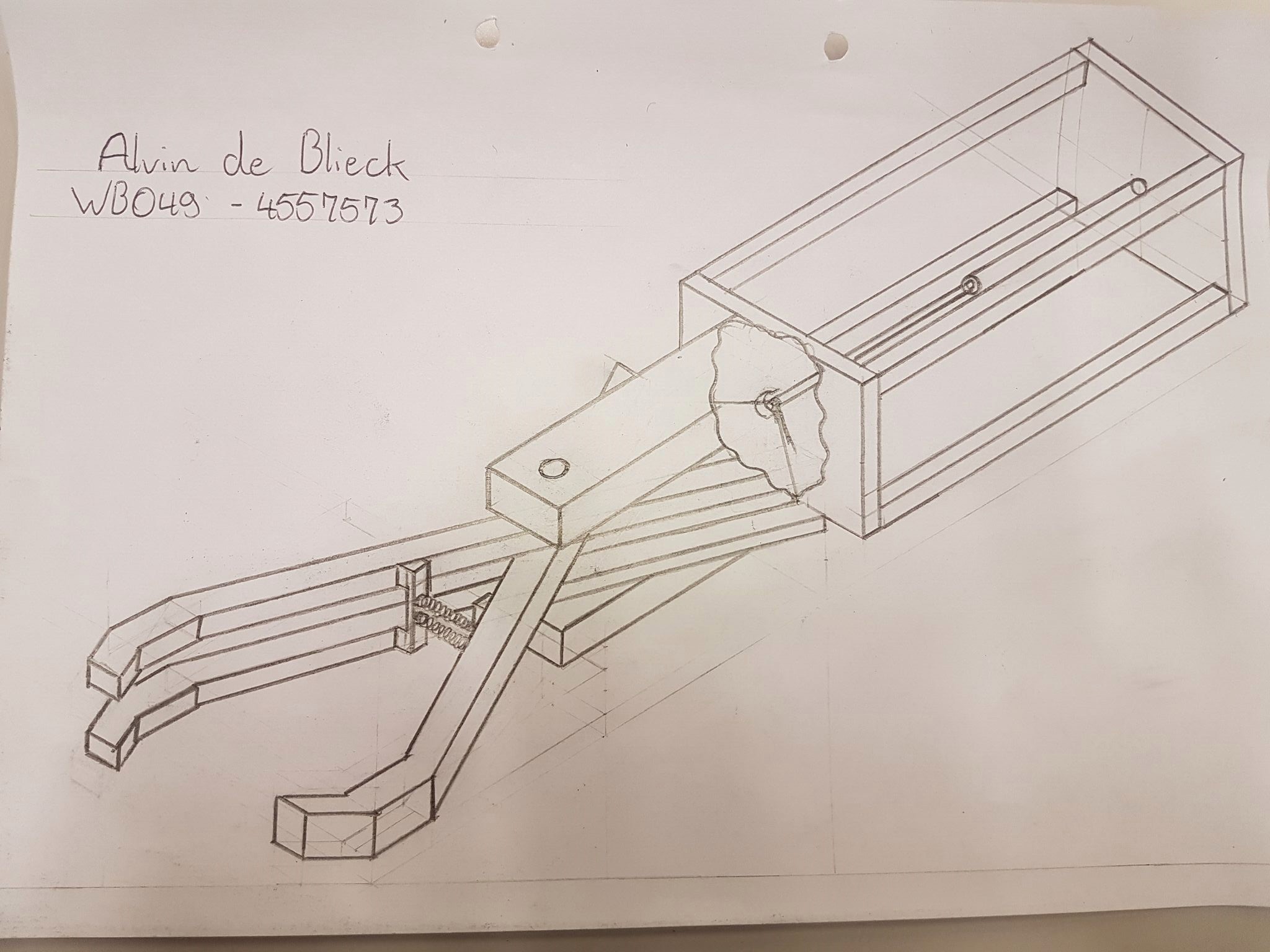

Alvin de Blieck

De actuator van deze grijper trekt de grijper dicht door een touwtje aan te trekken op het moment dat hij inschuift. Het systeem is zo ontworpen dat als de achterkant van het grijp gedeelte dicht gaat de voorkant dat ook doet. De veer die tussen de vingers van de grijper zit zorgt ervoor dat de grijper het op te tillen object niet te hard samen knijpt, aangezien de kracht van de actuator best groot is. De veer zorgt er ook voor dat de grijper aan het einde weer open gaat aangezien dit niet gebeurd door het touwtje dat vast zit aan de actuator.

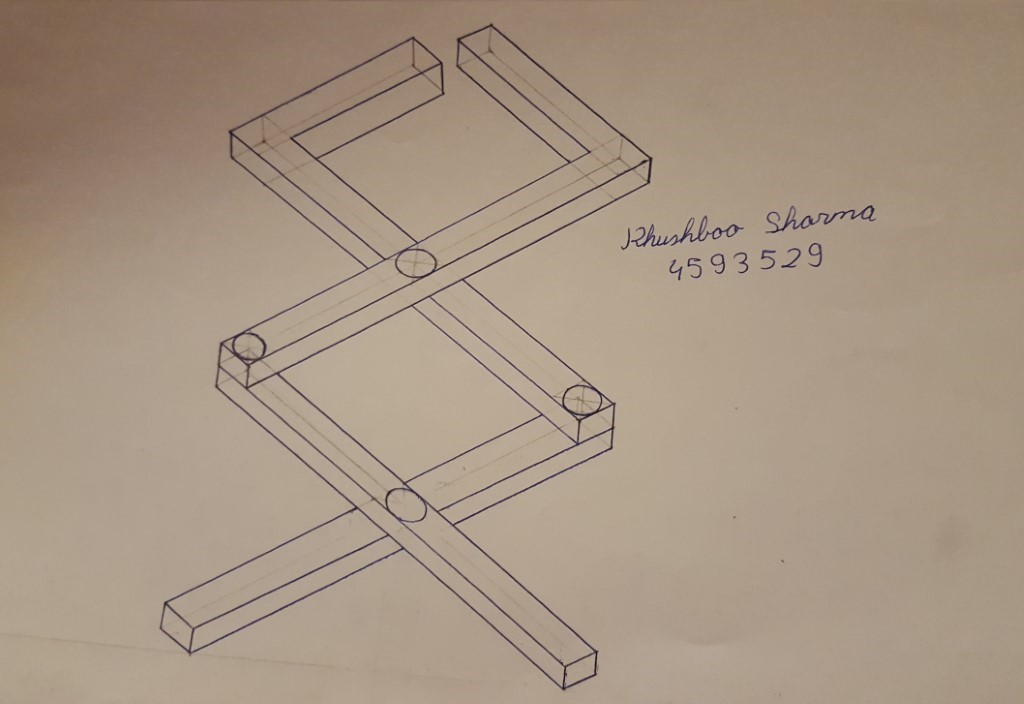

Khushboo Sharma

Dit grijper is een simpele mechanische grijper en is zeer makkelijk in gebruik. De grijper staat in de open stand wanneer de actuator open is. De actuator zal aangrijpen aan de achterkant van de grijper. Het grijpgedeelte heeft een vierkante vorm zodat zowel ronde als vierkante pakjes makkelijk opgepakt kunnen worden door de grijper.

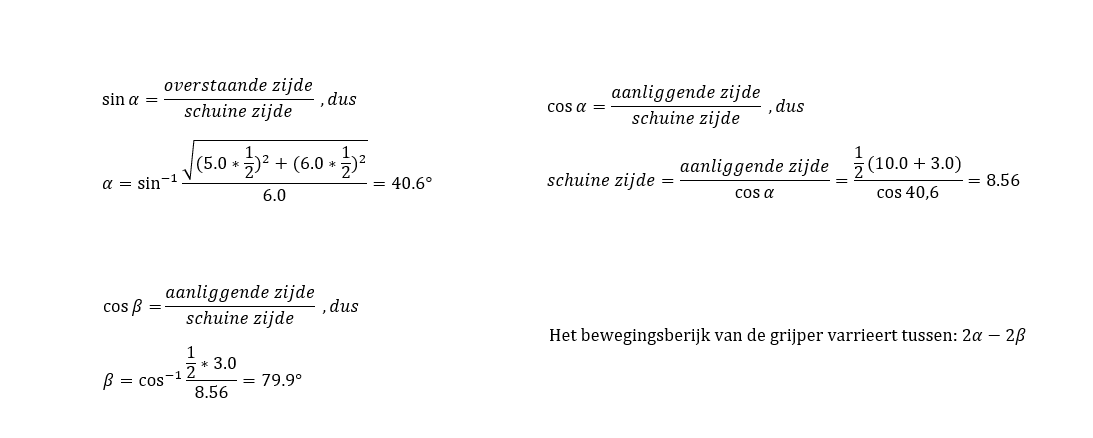

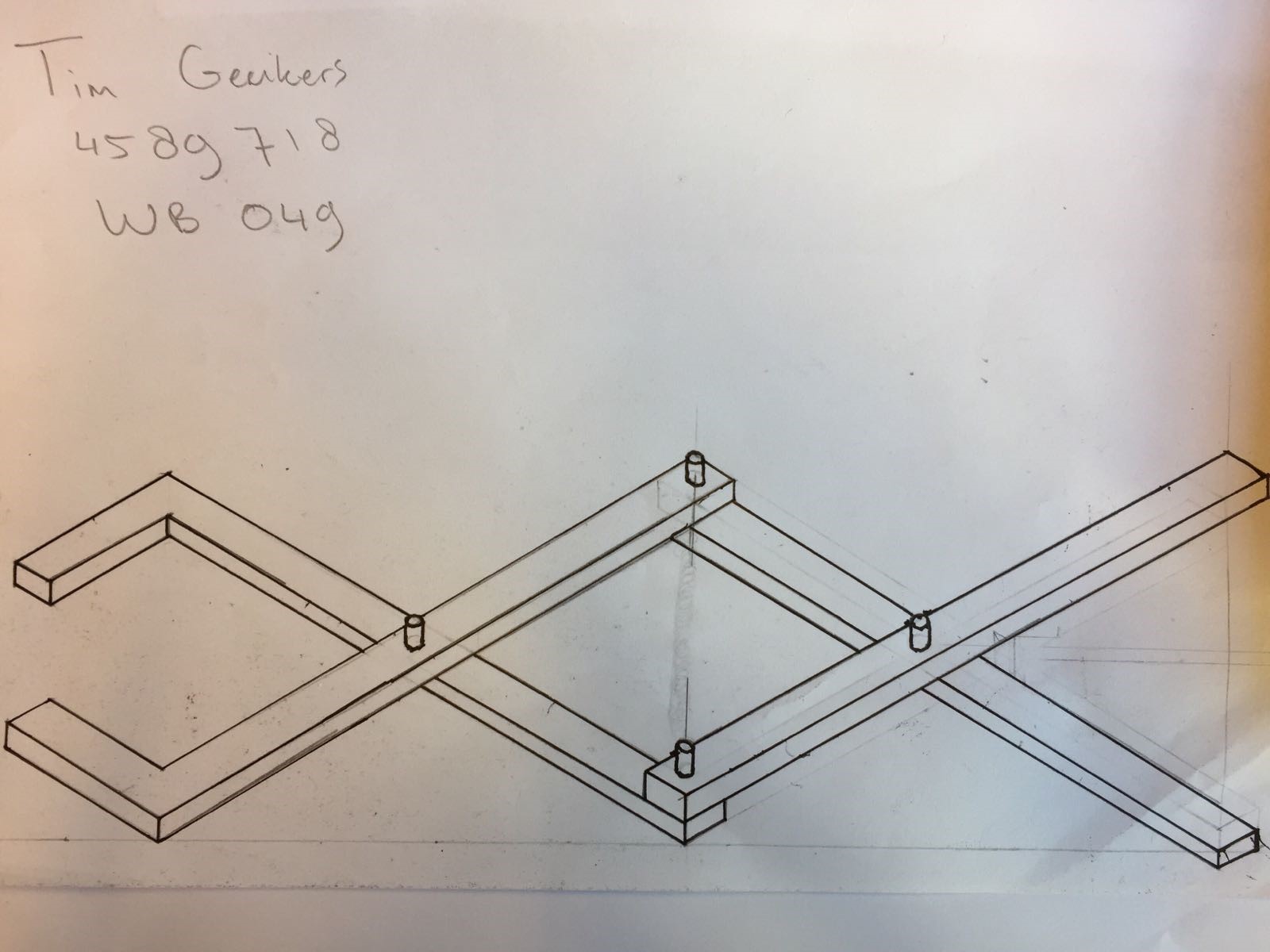

Tim Geukers

Deze grijper bestaat uit perspex staven die aan elkaar verbonden zijn met bouten. Hij functioneerd door middel 1 actuator, deze actuator grijpt aan aan de achterkant van de grijper. Op het moment dat de actuator uitschuift zal de grijper open gaan, en als hij inschuif weer dicht. Het daadwerkelijke grijp gedeelte van deze grijper zal een hoek hebben die niet groter wordt dan 90 graden en niet kleiner dan 45.

#4 Beste ontwerp

Bij het ontwerpen van een grijper ben je natuurlijk gelimiteerd door de opgestelde eisen en wensen, maar ook door bijvoorbeeld moeilijkheden als het omzetten van een schuifbeweging in een knijpbeweging. Je houdt dus in feite rekening met veel meer eisen dat alleen de opgestelde eisen en wensen.

Verdere toelichting beste ontwerp

Bij het mechanische ontwerp is voornamelijk gekeken naar de limitaties die de actuator met zich mee brengt en het omzetten van de verschillende bewegingen.

Specifieke voordelen die het mechanische ontwerp met zich mee bracht zijn:

- Wrijving binnen het systeem is minimaal

- Groot grijperoppervlak

- Simpele werking

- Goed te bevestigen aan andere onderdelen van de grijper

De werking van het systeem is simpel en daarom juist zo effectief. De in en uitschuivende beweging van de actuator wordt door middel van een vierstangenmechanisme omgezet in een een roterende beweging om een as, die resulteerd in een knijpende beweging. Het hele systeem wordt op zijn plaats gehouden door een grondplaat, die alle bewegingen in de gewenste richting begeleidt. Er is echter wel een nadeel aan het ontwerp en dat is dat er bij het gebruik van perspex veel belasting komt op het dunste vlak van het perspex. Omdat perspex zeer bros is moesten we bij het uitwerken van het ontwerp goed kijken hoe we deze belasting minimaal konden houden.

#6 Fabriceren

Het volgende is een stappenplan van ontwerp naar grijver

1. Voor het uiteindelijke ontwerp zo veel mogelijk onderdelen uittekenen en maten berekenen.

2. Een krachten analyse maken voor dit ontwerp.

3. Constructie materialen kiezen aan de hand van de eisen & wensen, en eventuele andere bijkomstigheden.

(zoals de uitkomst uit de krachtenanlayse, bijvoorbeeld het maximale gewicht)

4. De -gekozen- perspex onderdelen in solidworks verwerken (aan de hand van de maten in stap 1)

en naar de lasersnijder sturen om op maat gesneden te worden. En de -gekozen- houten onderdelen zelf vervaardigen

uit een zo licht maar stevig mogelijk hout (bij ons berken-multiplex, tevens ook met de maten verkregen uit stap 1).

5. De overige niet zelf te vervaardigen onderdelen aanschaffen; veren halen bij de plaatselijke hobbywinkel en voor

alle overige scharnieren, bouten en moeren, en schroeven.

6. De perspex grijper en de houten arm in elkaar zetten en deze met de hand op functionaliteit testen, eventuele

aanpassingen maken.

7. De arm aan de grijper bevestigen en de bevestigingspunten voor de actuator realiseren.

8. De grijper testen in het AWS met de actuatoren en eventuele problemen oplossen.

9. Uiteindelijke grijper ontwerp is gerealiseerd, missie volbracht.

#7 Testen

Op woensdag 19 oktober 2016 was het moment van de waarheid. Tijdens deze fase hebben wij onze grijpinator getest om te kijken of onze theoretische voorspellingen kloppen. Hij moest het bekertje minimaal 15cm omhoog kunnen tillen, opzij kunnen bewegen en weer terug naar zijn begin stand gaan.

Tijdens het in elkaar zetten liepen wij echter tegen problemen aan die terplekken opgelost moesten worden.

1. De scharnieren van de zijwaartse actuator kwam tegen het perspex aan als de grijper omhoog bewoog. Dit

hebben we opgelost door een verbindingshoek te bevestigen aan de arm en het scharnier.

2. De grijper kreeg een vol flesje water niet omhoog. Dit hebben we opgelost door de druk op maximaal, 10 bar, te

zeggen als de grijper omhoog moest. En weer naar beneden te draaien als de grijper een zijwaarte beweging moest maken

of dicht moest klappen.

3. Het bevestigingspunt van de actuator op de arm was niet helemaal goed, uiteindelijk hebben we hem wel op de vooraf

berekende plek gezet. Dit gaf alleen iets meer sterss op het gehele systeem.

4. De grijper stoot het voorwerp om op het moment dat hij terug gaat naar zijn begin stand. Dit probleem hebben we helaas

niet op kunenn lossen binnen de korte tijd in het AWS, maar zal zeker nog wel een verbeterpuntje zijn als we meer tijd hadden

kunnen besteden aan het maken van deze grijper.

Na een uur en drie kwartier hard werken in het AWS is het ons gelukt de grijper volledig in elkaar te zetten, de problemen die we tegen kwamen op te lossen en het eind resultaat te filmen.

#8 Evaluatie

De samenwerking en de sfeer binnen de projectgroep was vanaf het begin al meteen goed, het werken was gezellig en gaf een kwalitatief resultaat.

Wanneer iemand in de knel zat schoten de anderen te hulp. De duidelijke communicatie binnen de groep zorgde voor een fijne werksfeer en een verhoogde

productiviteit. Tijdens het project werd langzaam duidelijk wat iedereen zijn sterke kant was, zo kon iedereen een eigen taak krijgen tijdens onze wekelijkse vergaderingen.

Als we terug kijken op de afgelopen 7 weken dat we aan dit project gewerkt hebben blijkt dat we een aantal dingen beter hadden kunnen doen. Zo hadden

we beter van te voren moeten bespreken wat we tijdens een vergadering gingen doen. Dit zou ons tijdwinst hebben opgeleverd, aangezien we vaak het eerste

half uur nog aan het bepalen waren wat we nou daadwerkelijk wilde gaan doen.

Daarnaast hadden we beter kunnen notuleren, omdat we dit niet altijd gedaan hadden waren sommige berekeningen verloren gegaan en moesten we die later nog

een keer uitrekenen wat extra tijd in beslag heeft genomen.

Tijdens de creatieve fase hadden we iets meer out of the box mogen denken wat het ontwerp betreft. Ons uiteindelijke ontwerp is binnen het standaard beeld

van een grijper gebleven, terwijl we gezien hebben dat sommige mede studenten op een geheel andere wijze zijn omgegaan met de problemen, die het project biedt.

Wat het ontwerp betreft hadden we de grijper ook beter moeten analyseren. Tijdens het daadwerkelijk bouwen van de grijper liepen we tegen redelijk wat problemen

aan die we van te voren niet opgemerkt hadden. Tijdens het maken van de grijper bleek dat het verkrijgen van kogelscharnieren moeilijker was dan gedacht, in de

winkels waar wij heen zijn geweest waren ze niet verkrijgbaar. Dit hebben we opgelost door twee scharnieren op elkaar te plakken zodat je alsnog verticaal en

horizontaal kon bewegen. Ook moesten we boren in het perspex, dit was best zenuwslopend omdat perspex relatief bros is. Het was wel noodzakelijk omdat deze twee

gaten de grijper zouden bevestigen aan de arm. De reden dat deze gaten achteraf geboord moesten worden en niet met de lasersnijder konden gemaakt worden, was omdat

we nog niet wisten hoe de grijper in evenwicht zou liggen met de arm. Het laatste puntje waar we tegen aan liepen tijdens het bouwen van de grijper was dat de grijper

te lang werd als we hem aan de arm vast zouden bevestigen, dit zou bovendien ook te veel ballast geven aan het gehele systeem. Daarom hebben we er uiteindelijk voor

gekozen om de grijper onder aan de arm te bevestigen.

Als laatste hebben we na de technische systemen workshop opgemerkt dat we tijdens het ontwerpen niet allemaal in dezelfde denk kleur zaten. Eerst waren we hier

helemaal niet op aan het letten maar na deze workshop werden we er van bewust dat we een redelijk divers groepje zijn, en er dus duidelijk in moeten zijn in welke

kleur we denken tijdens een vergadering.

Uiteindelijk zijn we allemaal tevreden met het resultaat en vonden we het gezellig om met elkaar te werken en van elkaar te mogen leren. Hopelijk kunnen we de dingen die we tijdens dit project geleerd hebben ook toepassen op het project van de tweede periode.

Kern functies

Bekertje Optillen

De grijper moet het bekertje op kunnen tillen in zowel verticale richting als de horizontale richting.

Verticaal Bewegen

De grijper moet verticaal kunnen bewegen, dit houdt in dat de grijper moet kunnen draaien over de x-as.

Horizontaal Bewegen

De grijper moet horizontaal kunnen bewegen om het bekertje opzij te verplaatsen. Hiervoor moet de grijper kunnen draaien rond de y-as.

Stabiele Beker

Tijdens het omhoog bewegen van de grijper moet het bekertje horizontaal blijven zodat het water er niet uit valt.

Loslaten

De grijper moet het bekertje ook weer los kunnen laten nadat de grijper verplaatst is naar een hogere plek.

Grijpen

De grijper moet het bekertje vast kunnen pakken als het op de grond staat, het is ook toegestaan om het bekertje in de grijper te zetten.