Koffiemaster 16.0

Koffiemaster 16.0

Welkom op de

website van WB16!

Inleiding

Hier rechts zie je het resultaat van een aantal weken

hard werken aan het projectvak Technische Systemen. Na veel bloed, zweet en

tranen kunnen we laten zien waar wij het afgelopen kwartaal onze tijd in hebben

gestopt; onze eigen grijper! Op deze site zal je alle informatie vinden over

het ontwerpen, maken en testen van de grijper. Hoewel de vooraf opgegeven

opdracht erg vrij was, waren er wel een paar ontwerpeisen waar wij rekening mee

dienden te houden:

-

De grijper moet

vanuit een hoge positie omlaag komen om iets te grijpen

-

De grijper moet

een bekertje op kunnen pakken van maximaal een halve kilogram

-

De minimale

tilhoogte is 250 mm

-

De maximale

inbouwbreedte is 250 mm

-

Er mag gebruikt

gemaakt worden van maximaal 1 grote en 2 kleine actuatoren.

Met deze eisen

zijn wij aan de slag gegaan en zoals u verder kunt zien op onze pagina hebben

wij hiermee een perfect werkende grijper weten te produceren. De grijper bestaat grotendeels uit hout en

perspex, met uiteraard schroeven en andere verbindingsmechanismes om de boel

bij elkaar te houden. Op deze website laten we zien hoe we stapsgewijs tot onze

grijper zijn gekomen die tot deze website als eindresultaat heeft geleid.

Veel kijk- en

leesplezier!

De engineers

Dit

zijn de leden van WB16 die de ‘Koffiemaster 16.0’ verwezenlijkt hebben:

Luca Sopar Daisy Robijns Jelle van

Steekelenburg Lyke van Dalen Lauran de Jong Quinten de Wit

Keuze

Voor het project moesten wij allemaal een schets maken van een mogelijke

grijper. Dit hebben wij gedaan tijdens een instructie. Hier zijn drie van onze

schetsen:

Figuur 1: Het ontwerp van

Quinten Figuur 2: Het ontwerp van Daisy Figuur 3: Het ontwerp van Jelle

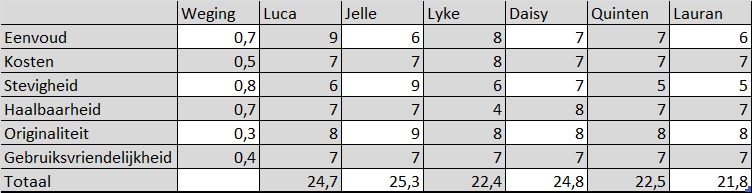

Om tot een uiteindelijk ontwerp te

komen hebben wij een tabel gemaakt. Hierin staan voor ons belangrijke punten.

De punten:

-

Eenvoud: Is de grijper makkelijk om

te maken? Dit vonden wij erg belangrijk, aangezien wij niet al te veel tijd

hadden om de grijper te maken. Het kreeg daarom een weging 0.7.

WB

- Kosten:

Is het benodigde materiaal niet te duur? Dit had een weging van 0.5, omdat de

kosten niet al te hoog mochten worden. het is echter niet heel erg als het wat

prijziger zou worden.

-

Stevigheid: Is de grijper wel stevig

genoeg om een bekertje op te pakken? Dit was voor ons het belangrijkste punt,

omdat het de taak is van de grijper om een bekertje op te kunnen pakken,

daardoor was de weging 0.8.

-

Haalbaarheid: Is de grijper wel

haalbaar om te maken? Dit is natuurlijk ook een belangrijk punt, want wij

willen natuurlijk wel de grijper kunnen maken, daarom de weging 0.7.

-

Originaliteit: Is het idee

origineel? Het is leuk als de grijper er goed uit ziet, maar het is niet dé

doorslaggevende reden om de grijper niet te maken, vandaar de weging 0.3.

Figuur 4: Het morfologisch overzicht van de 6 verschillende

grijpers. Hieruit volgde dat Het ontwerp van Jelle overall gezien het beste is.

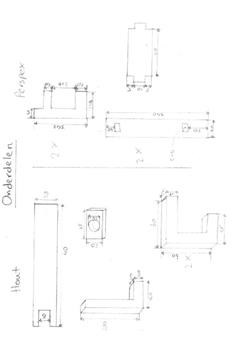

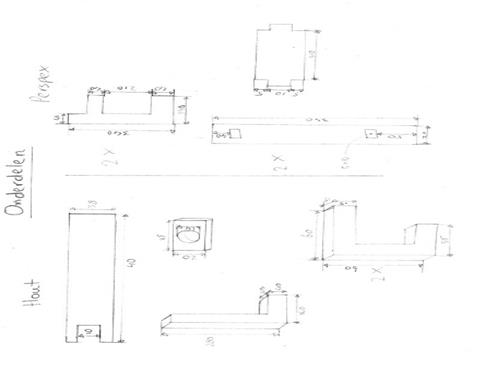

Ontwerp en realisatie grijper

Nadat we het ontwerp van Jelle hadden verkozen tot beste

ontwerp moesten we bedenken hoe we de grijper gingen bouwen, wat we wilde laten

lasersnijden en welk materiaal we zouden gebruiken voor de rest van de grijper.

We hebben gekozen voor hout als aanvullend materiaal aangezien dit gemakkelijk

te bewerken is en eenvoudig is om aan te komen. Nadat we de juiste afmetingen

hadden bepaald wilden we de onderdelen uitzagen. Helaas bleek het nog een

behoorlijke klus om uit één plank alle verschillende drie dimensionale stukken

hout te zagen. Gelukkig hadden wij (als gemotiveerde Werktuigbouwkundigen in

spe) nog materiaal met de geschikte afmeting thuis. Vervolgens heeft

Quinten de onderdelen uitgezaagd. Tijdens het assembleren van de grijper kwamen

we er achter dat we bij een berekening geen rekening hadden gehouden met de

dikte van het perspex, waardoor we geen schroeven konden aanbrengen. Gelukkig

hebben we, door plaatjes aan elkaar te lijmen van het perspex dat we

overhadden, uiteindelijk de gewenste dikte verkregen. . Tijdens het testen van

de grijper liepen we nog tegeneen enkel probleem aan; Het gat voor de actuator

was toch echt te klein. Geen probleem, even vijlen en ook dit probleem was weer

opgelost, waardoor we daadwerkelijk konden gaan testen.

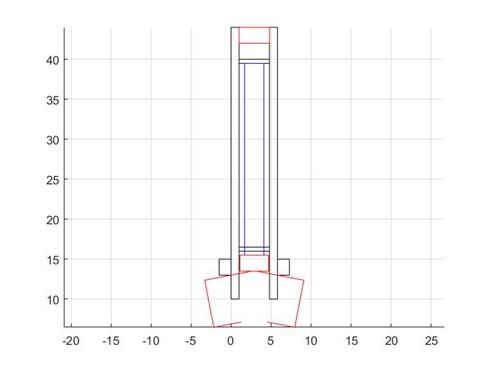

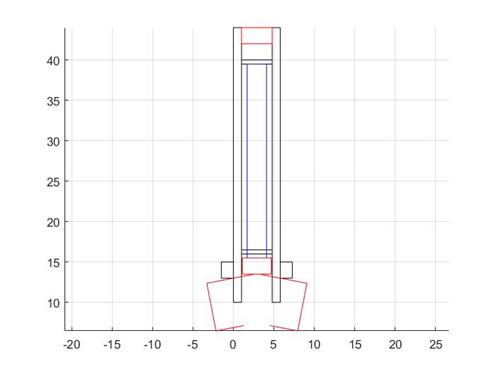

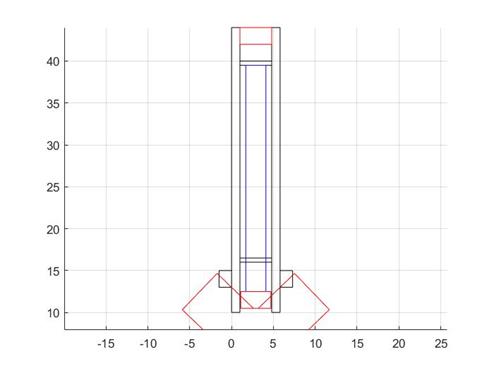

Figuur 5 t/m 9: De simulaties van onze grijper in Matlab. Hierin zijn

de uiterste standen weergegeven. Van linksboven met de klok mee: de grijper

gesloten, de grijper open, de bouwtekening, de hijsarm omlaag en de hijsarm

omhoog.

16

Test

Op de dag va de test moesten er nog een aantal kleine aanpassingen gemaakt

worden om de grijper optimaal te kunnen testen. Toen de grijper eenmaal zo goed

mogelijk was aangepast is de grijper op verschillende punten getest. Zo was de

diameter van de grijper in gesloten stand theoretisch bepaald als 6 cm en

tijdens de test was deze waarde 5.5 cm. Dit bleek echter voldoende te zijn om

verschillende soorten bekers op te tillen. De verticale afstand van de

bovenkant van het bekertje tot de ondergrond was 30 cm.

Verder is getest of de grijper werkte voor variërende inhoud van het

bekertje. Zo werkte de grijper bijvoorbeeld goed bij een bekertje vol met

moertjes en schroefjes, een bekertje met gewichtjes die deels over de rand

uitstaken, een leeg bekertje en een bekertje gevuld met een bodempje water. De

grijper werkte echter niet goed wanneer er te veel water in zat, dan ging

er namelijk een deel over de rand. Om dit op te kunnen lossen zouden de

actuatoren nog meer vertraagd moeten worden door bijvoorbeeld gebruik te maken

van veren of tegengewichten op de hefboom.

De video:

Klik op de afbeelding om naar de video te gaan.

Evaluatie ontwerpproces

Tijdens dit project hebben we als groep veel geleerd over de technische

systemen en de natuurkunde rondom een grijper. Ook hebben we voor het

eerst de fabricageruimte van de faculteit kunnen gebruiken. We waren enigszins

teleurgesteld dat we niet de mogelijkheid hadden om daar hout te bewerken, maar

dit probleem was opgelost door de houtbewerking buiten de TU te doen. Omdat

onze ontwerpkeuze vlot en soepel was gegaan, konden we snel aan de slag en

lagen we altijd op schema. Tijdens de fabricage en het testen van de grijper

verschenen er meerdere problemen. Bijvoorbeeld, de gaten voor de actuator in

het perspex waren eerst te klein, maar die waren makkelijk te vergroten met

behulp van een schroefmachine. Toen de actuatoren voor de eerste keer onder

druk werden gezet, barstte een klein stuk hout bovenaan de grote actuator. Dit

was zodanig opgelost dat de grijper daarna zo-goed-als-nieuw kon worden

beschouwd.

We hebben ook meerdere verschillen en overeenkomsten tussen de theorie en

praktijk ontdekt gedurende het project. Tijdens het ontwerpen ga je er vanuit

dat het materiaal oneindig sterk en stijf is, of in ieder geval sterk genoeg

voor de lichte belasting en druk van de actuatoren. Echter was dit niet het

geval, waardoor het hout dus barstte. Ook gingen we er van uit dat er geen

wrijving in de scharnieren zat, maar in de praktijk waren ze best stroef,

waardoor de grijper minder soepel opende dan verwacht. Voor de rest ging alles

zoals gepland en kwam de praktijk overeen met de theorie, mede dankzij we alle

berekeningen en metingen nauwkeurig hadden uitgevoerd, dus waren er voor de

rest weinig problemen en paste de onderdelen goed in elkaar.

Uiteindelijk waren we zeer tevreden met de resultaten, de grijper kon

gemakkelijk een bekertje met gewichten oppakken en weer rustig neerzetten.